企业采购无锡废气处理设备时,经常会遇到选择难的问题,喷漆废气处理到底适合使用哪种设备呢?使用过程中又该注意什么呢?

首先我们先说一下它们的处理原理:

1.催化燃烧+沸石转轮分子筛方案

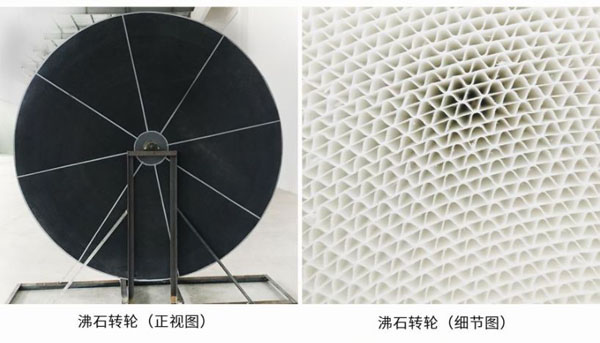

沸石转轮分子筛与催化燃烧方案,其原理与活性炭吸附基本相同,但不同的是,沸石转轮为流动脱附载体,因为沸石转轮分为三个区域,吸附区、脱附区、散热区,当吸附区域吸附饱和时,转轮在伺服马达的带动下旋转至脱附区进行高温脱附,脱附完成后旋转至散热区进行散热为下一步进入吸附区做准备,沸石转轮吸附喷漆废气,相比活性炭吸附,优势在于流动脱附,随吸随脱,脱附及时,脱附温度高,可将高沸点废气脱附的更干净,也就意味着沸石转轮的使用周期更长,一般可使用8年以上,而活性炭最多2年。(这个要根据企业的废气浓度和工作时间)

.jpg)

2.催化燃烧+活性炭吸附方案

催化燃烧+活性炭吸附脱附设备,处理原理是利用活性炭的吸附特性,先将低浓度废气利用活性炭进行吸附,当活性炭吸附到一定的饱和量,再给活性炭床加温进行高温脱附,因为设置有多个活性炭吸附床,它们会交替工作,脱附下来的高浓度废气送入催化燃烧炉进行催化还原,达到达标排放的目的。催化燃烧+活性炭吸附工艺,优点为设备成本低,能耗低,处理风量大等特点,但缺点是脱附温度低,高沸点VOC废气很难脱出,更换活性炭频繁,危废处理成本高,维护成本高。它更适合于低浓度大风量的废气处理场景。

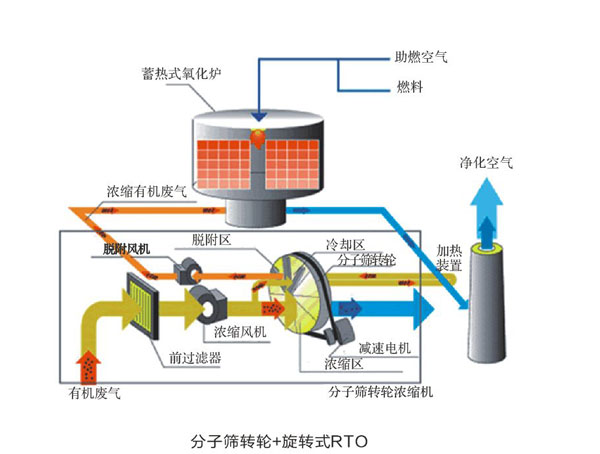

3.RTO焚烧炉+沸石转轮浓缩工艺

沸石转轮浓缩+RTO焚烧工艺,相比催化燃烧组合,原理是将沸石转轮脱附下来的高浓度废气送入RTO焚烧炉进行高温氧化,温度可达750-800℃左右,无需催化剂还原。当脱附浓度达到一定的值焚烧炉可实现自维持燃烧,可进一步的节约加热能耗。RTO焚烧炉+沸石转轮组合适用于废气中含有可使催化剂中毒成份的废气,因为无需催化剂还原,因此也不需要担心催化剂中毒而导致的频繁更换催化剂。、

从以上总结来看,沸石转轮处理喷漆废气效果是优于活性炭吸附工艺的,但是沸石转轮在使用中需要注意什么呢?

沸石转轮在废气处理中应用非常广泛,如喷漆废气、印刷废气、化工废气等,其中应用在喷漆废气处理中案例较多,需要注意的是喷漆废气中含有大量的漆雾以及粉尘,前置处理装置一定要设计完善,因为沸石转轮的采购价格很高,一旦堵塞,导致更换价格不菲,因此前置过滤精度要高,使用中,过滤网或过滤布袋要及时更换。沸石转轮在使用中脱附温度不宜超过设置标准温度的10%,以免将沸石转轮脱坏,但是建议每月进行一次高温脱附,将沸石中的高沸点废气彻底脱出,延长使用寿命。

文章来源https://www.sdlctj.com/view-161.html