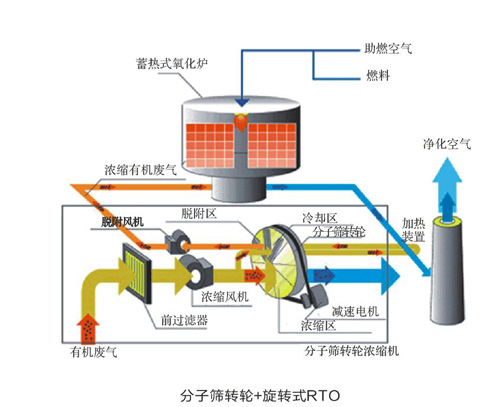

由于目前环保要求越来越高,对废气处理设备的净化率要求也越来越高,因此曾经使用活性炭吸附处理的VOC废气处理设备淘汰换代的企业也越来越多,国内沸石转轮浓缩技术也越来越成熟,因此沸石转轮分子筛吸附浓缩是很多企业的首先设备,沸石转轮分子筛分为盘式和筒式,一般按截面划分为三个区域,吸附区、脱附区、冷却区,低浓度大风量VOC废气在引风机的作用下通过吸附区进行吸附浓缩后,废气达标排放,当吸附饱和后,转轮在伺服马达的作用下以每小时5-8圈的速度旋转,将吸附区旋转到脱附区域进行高温脱附,脱附下来的高浓度VOC废气送入末端处理设备进行处理,此动作反复运行。

那么脱附下来的高浓度VOC废气怎样处理呢?目前高温脱附下来的废气有催化燃烧法和RTO高温氧化法,催化燃烧法是利用催化剂的还原特性,在350℃环境下将VOC废气进行催化还原成二氧化碳和水,RTO高温氧化法,是利用高温特性,将脱附下来的VOC废气升高至750℃左右进行高温氧化后达标排放。

如果使用沸石转轮浓缩废气,末端处理设备企业应该怎样选择呢?关于这个问题 ,要从多层面去分析废气数据,主要是VOC废气的成份:

1、如脱附下来的VOC废气成份中不含可使催化剂中毒的物质,可选用催化燃烧进行末端处理,因催化燃烧炉具有采购成本低,体积小等、能耗低特点。

2、如脱附下来的废气浓度较高且含有可使催化剂中毒的物质,末端处理设备首选RTO焚烧炉,因废气达到一定的浓度后,RTO焚烧炉可实现自维持燃烧,可实现低能耗运行,而且不用考虑以后更换催化剂和处理危废。

3、如脱附下来的浓度很低,使用RTO焚烧炉不可实现自维持燃烧,末端处理首选催化燃烧炉,因如VOC废气浓度太低的情况下,RTO焚烧炉无法实现自维持燃烧,无论是使用天然气或电加热,都需要不停的补充热量,这会导致运行能耗很大,企业无法承受。

在使用沸石转轮分子筛处理VOC废气时,需要注意哪些事项呢?

1、如使用沸石转轮+催化燃烧炉方案进行VOC废气处理,首先要注意废气中的粉尘与颗粒物浓度多少,前置预处理要设计到位,如颗粒物较多,可考虑先去除颗粒物设计,再进行沸石转轮吸附浓缩,避免堵塞沸石转轮而导致转轮损坏。

2、要时刻检测催化剂的催化还原净化率,看催化剂是否在短时间内中毒失效。

3、使用RTO焚烧炉+沸石转轮方案处理废气时,要经常监测陶瓷蓄热体的热回收效率,定期检查蓄热陶瓷孔径是否堵塞损坏而导致的风量下降。

从以上可以看出,企业选择VOC废气处理设备,主要是根据企业自身产生废气的种类进行定制采购,而且在使用过程中要做好维护保养才可实现长期达标排放。